Автоматизация дробильно-сортировочных, обогатительных фабрик

- П. П. Зайцев, инженер ООО «Аметист»

Краткое описание СИСТЕМЫ:

Автоматизированная система управления включает в себя комплекс технических средств – электротехнического оборудования и устройств автоматики, пусковой и защитной аппаратуры, приборов, датчиков, кабельных проводок и программного обеспечения, для автоматического контроля над технологическим процессом добычи, дробления и классификации полезного ископаемого на дробильно-сортировочной фабрике (ДСФ), дистанционного управления техническим комплексом ДСФ с диспетчерского пульта.

Цели создания СИСТЕМЫ:

- реализация автоматизированных систем управления ДСФ, отвечающих требованиям современного предприятия;

- замена морально устаревшего и изношенного оборудования;

- обеспечение комфортных условий эксплуатации пусковой, защитной и управляющей аппаратуры;

- снижение эксплуатационных затрат;

- обеспечение контроля параметров технологического процесса в реальном масштабе времени;

- повышение качества технологического режима и его безопасности;

- непрерывный контроль – мониторинг состояния оборудования комплекса механизмов дробильно-сортировочной фабрики;

- комплекс сервисных функций автоматизированной системы управления;

- повышение оперативности действий технологического и ремонтного персонала, эффективное планирование технического обслуживания;

- централизация управления;

- обеспечение коммерческого учета электроэнергии;

- ведение архива событий, обработка и визуализация накопленных данных;

- автоматизация технологического процесса на ДСФ;

- обеспечение регулирования производительности ДСФ;

- обеспечения всех требуемых защит и блокировок при работе ДСФ;

- создание сети передачи реальных и архивных данных о состояниях технологического процесса на диспетчерский пункт (ДП);

- оптимизация использования ресурсов, технологического и ремонтного персонала;

- повышение производительности труда.

Назначение СИСТЕМЫ:

- коммерческий учет электроэнергии с передачей данных на диспетчерский пункт;

- контроль работы технологического оборудования карьера с передачей данных на диспетчерский пункт;

- взвешивание груженого ковша карьерных экскаваторов ЭКГ-5;

- обеспечение устойчивой радиосвязи «диспетчер – машинист технологического оборудования»;

- дистанционное регулирование скорости приводов питателей и конвейеров, с целью изменения производительности ДСФ посредством преобразователей частоты;

- контроль работы технологических агрегатов, в объеме, предусмотренном ПБ 03-571-03 (сход ленты, обрыв ленты, снижение скорости ленты, пробуксовка ленты, завал перегрузочных устройств и т. д.) с установкой новых датчиков контроля технологических параметров;

- обеспечение плавного пуска/останова технологической цепочки ДСФ с соблюдением необходимой последовательности пуска отдельных технологических агрегатов, защит, блокировок в автоматическом режиме с автоматизированным управлением из диспетчерского пункта;

- обеспечение ручного режима управления для функционирования системы управления при ремонтных и профилактических работах c сохранением всех функций защит и блокировок автоматизированной системы;

- обеспечение взвешивания породы, проходящей по первому конвейеру, с передачей данных на ДП;

- установка металлодетектора перед конусной дробилкой;

- обеспечение функций автоматического управления передвижными разгрузочными тележками конвейеров в функции заполнения отвала;

- контроль факта захода (выхода) поезда за стрелку ДСФ с передачей данных на ДП;

- автоматическое взвешивание железнодорожных вагонов;

- организация канала связи (радиоканала) электрощитовой – РУ-0,4 кВ с ДП;

- организация автоматизированного рабочего места (АРМ) оператора в ДП;

- ведение архива событий, технологических параметров с заданной глубиной архива;

- обработка и визуализации архивных данных за выбранный отрезок времени;

- передача текущей и архивной информации на вспомогательный сервер, устанавливаемый в управлении завода и в локальную сеть завода на персональные компьютеры (ПК) инженерно-технического персонала;

- создание программного обеспечения (ПО) локальных технологических контроллеров СИСТЕМЫ (технологического оборудования карьера, ДСФ и др.);

- создание программного обеспечения ДП (SCADA – системы);

- обеспечение контроля пожарной безопасности;

- обеспечение громкоговорящей связи на ДСФ и промплощадке;

- создание системы видеонаблюдения на ДСФ промплощадке;

- определение технических решений по эффективной аспирации и пылеподавлению на ДСФ.

Реализация СИСТЕМЫ

Комплекс технических средств (КТС) представляет собой совокупность устройств, предназначенных для реализации процессов сбора, передачи, обработки, хранения и отображения информации. КТС соответствует требованиям:

- Организационно-экономическим – обеспечение решения необходимых для системы задач и возможность ее расширения и развития;

- Организационно-техническим и функциональным – максимальное использование серийных и унифицированных средств, устойчивость к помехам, ремонтопригодность;

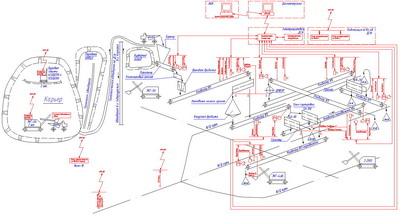

Рис. Шкафы управления комплекса технических средств автоматизированной системы управления дробильно-сортировочной фабрикой

Эксплуатационным – КТС должен быть приспособлен к условиям окружающей среды, прост в эксплуатации, занимать минимальные площади, соответствовать требованиям "новизны" и технической эстетики.

Комплекс технических средств состоит из следующих функциональных средств и групп:

- сбора и передачи данных;

- ввода данных в СИСТЕМУ;

- обработки и хранения данных;

- вывода информации на АРМ ДП;

- вывода управляющих воздействий на технологическое оборудование.

Средства автоматики, используемые в системе, строятся по модульному принципу и обеспечивают возможность развития структуры системы при модернизации и реконструкции.

Автоматизированное рабочее место (АРМ) ДП СИСТЕМЫ организовано согласно требованиям эргономики (стандарт ТСО’03) и соответствует требованиям радиационной и экологической безопасности (стандарт MPR-II).

На видеотерминал АРМ ДП выводится информация о текущих значениях параметров технологического процесса, мнемосхемы объектов контроля, контрольная информация о состоянии технологического оборудования и сигнализация аварийных ситуаций.

Шкафы управления КТС имеют пылевлагозащитное исполнение IP54 с аппаратами управления, защиты и сигнализации, локальными контроллерами управления отдельных агрегатов и центральным контроллером дробильно-сортировочного комплекса. Типичным местом расположения шкафов служит центральное распределительное устройство РУ-0,4 кВ.

Система комплектуется оборудованием с положительным опытом эксплуатации в тяжёлых промышленных условиях отечественных и зарубежных производителей (Schneider Electric, ABB, Automation Direct, Электротекс и др.).

Эффекты внедрения автоматизированной системы управления дробильно-сортировочных фабрик:

- Простота реализации автоматических контуров регулирования отдельных узлов и всего дробильно-сортировочного комплекса (например, автоматическое регулирование загрузки дробилки, автоматическое регулирование производительности ДСФ);

- Повышение надёжности и стабильности работы дробильно-измельчительного оборудования;

- Увеличение срока службы дорогостоящих узлов технологического оборудования;

- Снижение расходов на обслуживание и текущий ремонт механического оборудования;

- Повышение производительности дробилок с минимальными удельными энергозатратами;

- Сокращение энергетических затрат и эксплуатационных расходов за счёт оптимизации процессов управления комплексом оборудования дробильно-сортировочной фабрики;

- Простота эксплуатации и технического обслуживания дробильно-сортировочного комплекса;

- Гибкое управление параметрами ДСФ (регулирование производительности, распределение нагрузок по технологическим линиям);

- Существенное повышение капитализации дробильно-сортировочного комплекса с автоматизированной системой управления.

Планирование работ:

Комплекс работ по внедрению автоматизированной системы управления дробильно-сортировочной фабрикой (проектирование, поставка оборудования, монтажные работы, пусконаладочные работы, обучение) проводится непосредственным разработчиком СИСТЕМЫ.

- Разработка и согласование технического задания (30 дней)

- Разработка и согласование утверждаемой части проекта (60 дней)

- Экспертиза проекта в аккредитованной организации и регистрация заключения промышленной безопасности (30 дней)

- Приобретение и поставка оборудования (60 дней)

- Монтажные работы (30 дней)

- Пусконаладочные работы (30 дней)

- Обучение специалистов предприятия (5 дней)